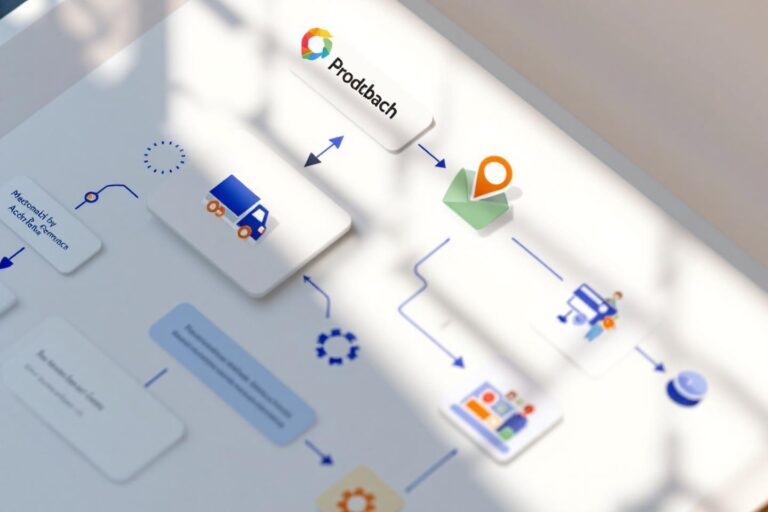

La représentation graphique des processus métier constitue un enjeu majeur pour nous, responsables GPAO et chefs de projet industriel. Nous savons combien la visualisation claire des flux de travail impacte directement la performance opérationnelle et la réduction des délais. Ces outils de modélisation permettent d’optimiser l’organisation du travail en rendant visible chaque étape, chaque décision et chaque interaction entre les services.

Dans notre quotidien industriel, nous constatons que les diagrammes de flux processus facilitent la communication entre les équipes de production, de maintenance et d’achats. Cette approche visuelle s’avère particulièrement efficace lors des projets de migration ERP ou d’implémentation de nouvelles solutions logicielles. L’adoption d’un standard de modélisation commun à toute l’entreprise garantit la cohérence et favorise l’appropriation par l’ensemble des collaborateurs.

Éléments fondamentaux de la modélisation BPMN

Le standard BPMN 2.0 propose plus de cent éléments de modélisation, mais nous privilégions une dizaine d’éléments essentiels pour maintenir la simplicité d’utilisation. Cette approche pragmatique facilite l’adoption par nos équipes aux niveaux informatiques hétérogènes. Les événements de départ et de fin constituent les bornes temporelles du processus, tandis que les connecteurs logiques « ou » et « et » permettent de représenter les branchements conditionnels et parallèles.

Les tâches forment le cœur de la modélisation, représentant chaque action concrète réalisée par un acteur ou un système. Nous utilisons les flux de séquence pour matérialiser l’enchaînement chronologique des activités. Les couloirs ou corridors délimitent les responsabilités de chaque service, facilitant ainsi la compréhension des rôles et interactions. Cette organisation visuelle s’avère particulièrement utile pour créer un logigramme processus efficace adapté aux contraintes industrielles.

| Élément BPMN | Fonction | Usage recommandé |

|---|---|---|

| Événement de début | Déclenche le processus | Un seul par diagramme |

| Tâche | Représente une activité | Maximum 15 par processus |

| Passerelle exclusive | Choix conditionnel | Décisions binaires |

| Événement de fin | Termine le processus | Peut être multiple |

L’attribution d’attributs descriptifs enrichit la modélisation en précisant les durées, les ressources nécessaires ou les critères de qualité. Cette granularité d’information permet d’alimenter les outils de simulation et d’optimisation, contribuant ainsi à l’amélioration continue de nos processus opérationnels.

Méthodologie de construction des logigrammes industriels

Notre expérience nous enseigne qu’un diagramme de flux processus efficace ne doit pas excéder quinze tâches pour rester lisible et exploitable au quotidien. Cette règle de simplicité garantit l’appropriation par l’ensemble des collaborateurs, du technicien méthodes au responsable de production. Nous structurons systématiquement nos logigrammes en identifiant d’abord les acteurs impliqués, représentés par des couloirs horizontaux distincts.

La démarche de modélisation commence par l’identification du déclencheur du processus, souvent une demande client ou un besoin de production. Nous cartographions ensuite chronologiquement chaque étape, en précisant les responsabilités et les critères de validation. Les points de décision sont matérialisés par des passerelles, permettant de visualiser les alternatives et les conditions de poursuite du flux.

L’intégration de cette méthodologie dans nos projets de planification suit des principes similaires à ceux utilisés dans la méthode des potentiels Metra, garantissant une approche cohérente de la gestion de projet. Nous veillons à maintenir un niveau de détail adapté à l’usage prévu : stratégique pour la direction, opérationnel pour les équipes terrain.

Les outils de modélisation collaborative facilitent la co-construction des diagrammes avec les équipes métier. Cette approche participative améliore l’exactitude de la représentation et favorise l’adhésion aux nouveaux processus. Nous recommandons des sessions de travail itératives, permettant d’affiner progressivement la modélisation en fonction des retours terrain.

Optimisation des flux par la visualisation processus

L’analyse visuelle des processus révèle immédiatement les goulots d’étranglement et les redondances qui impactent notre performance industrielle. Nous identifions rapidement les étapes sans valeur ajoutée, les attentes inutiles et les circuits de validation trop complexes. Cette lecture critique des diagrammes alimente directement nos démarches d’amélioration continue et de lean manufacturing.

La simulation de processus, rendue possible par une modélisation rigoureuse, permet d’évaluer l’impact des modifications avant leur mise en œuvre. Nous testons ainsi différents scénarios d’organisation, quantifions les gains potentiels et optimisons l’allocation des ressources. Cette approche prédictive réduit considérablement les risques liés aux changements organisationnels.

Les indicateurs de performance intégrés dans la modélisation offrent un pilotage en temps réel des processus. Nous suivons les délais de traitement, les taux de conformité et l’utilisation des ressources directement via les outils de BPM. Cette traçabilité facilite l’identification des dérives et la mise en place d’actions correctives rapides.

L’universalité de cette approche permet son déploiement dans tous les secteurs industriels, de la mécanique à l’agroalimentaire. Les principes de modélisation s’adaptent aux spécificités sectorielles tout en conservant leur efficacité. Nous observons des bénéfices particulièrement marqués dans les environnements multi-sites, où la standardisation des processus constitue un enjeu stratégique majeur pour maintenir la cohérence opérationnelle et la qualité de service.

Quiz de validation des connaissances

Testez votre compréhension des concepts BPMN et de la modélisation des processus