Nous connaissons tous cette tension permanente sur les chaînes de production : respecter les délais, maintenir la qualité, optimiser les coûts. Dans notre quotidien industriel, nous avons appris qu’anticiper les défaillances vaut toujours mieux que les subir. L’AMDEC constitue précisément cette approche méthodique qui nous permet d’identifier les risques avant qu’ils ne se transforment en arrêts de production coûteux. Cette technique, désignée sous le sigle FMEA dans sa version anglophone, s’inscrit dans une démarche d’amélioration continue que nous déployons depuis des années dans nos organisations industrielles. Contrairement aux méthodes réactives qui interviennent après incident, cette analyse systématique nous aide à cartographier l’ensemble des scénarios de défaillance possibles. Nous observons aujourd’hui que les entreprises ayant intégré cette méthodologie dans leurs pratiques réduisent leurs taux de non-conformité de 30 à 40% en moyenne. Cette efficacité repose sur une analyse rigoureuse menée par des équipes pluridisciplinaires qui partagent leur expertise terrain.

Les fondamentaux de la méthode AMDEC dans l’environnement industriel

Nous utilisons l’AMDEC comme un outil d’analyse prévisionnelle des risques qui structure notre démarche qualité. Cette méthode examine chaque composant d’un processus, d’un équipement ou d’un produit pour identifier ses modes de défaillance potentiels. La force de cette approche réside dans sa capacité à évaluer simultanément trois dimensions critiques pour chaque défaillance identifiée.

La première dimension concerne la probabilité d’occurrence du problème, évaluée sur une échelle généralement comprise entre 1 et 10. Nous analysons ensuite la gravité des conséquences si cette défaillance se produit effectivement. Enfin, nous évaluons notre capacité à détecter le problème avant qu’il n’impacte la production ou le client final. Le produit de ces trois notes génère un indice de criticité qui nous guide dans la priorisation de nos actions. Dans nos ateliers, nous avons constaté que cette notation structurée facilite considérablement les arbitrages lors des réunions d’amélioration. Elle transforme des discussions parfois subjectives en décisions factuelles basées sur des critères mesurables et partagés par tous les intervenants.

L’application concrète de cette méthodologie nécessite la constitution d’un groupe de travail diversifié. Nous y intégrons systématiquement des opérateurs de production, des techniciens de maintenance, des responsables qualité et des ingénieurs méthodes. Cette mixité garantit une vision complète du processus analysé. Chaque participant apporte sa connaissance terrain, ses observations quotidiennes et son expertise spécifique. Nous avons remarqué que les sessions les plus productives impliquent entre 5 et 8 personnes maximum, permettant des échanges fluides sans perdre en efficacité. Le lien entre cette démarche préventive et le Jidoka : guide complet pour éliminer les erreurs en production apparaît naturellement dans nos analyses, les deux approches se renforçant mutuellement.

Mise en œuvre pratique et évaluation des défaillances

Nous commençons systématiquement par délimiter précisément le périmètre de notre analyse. Cette étape préalable conditionne la pertinence de l’ensemble du travail. Nous définissons les frontières du système étudié, ses interfaces avec l’environnement et ses fonctions principales. Cette clarification initiale évite les dérives et maintient la cohérence tout au long de l’analyse.

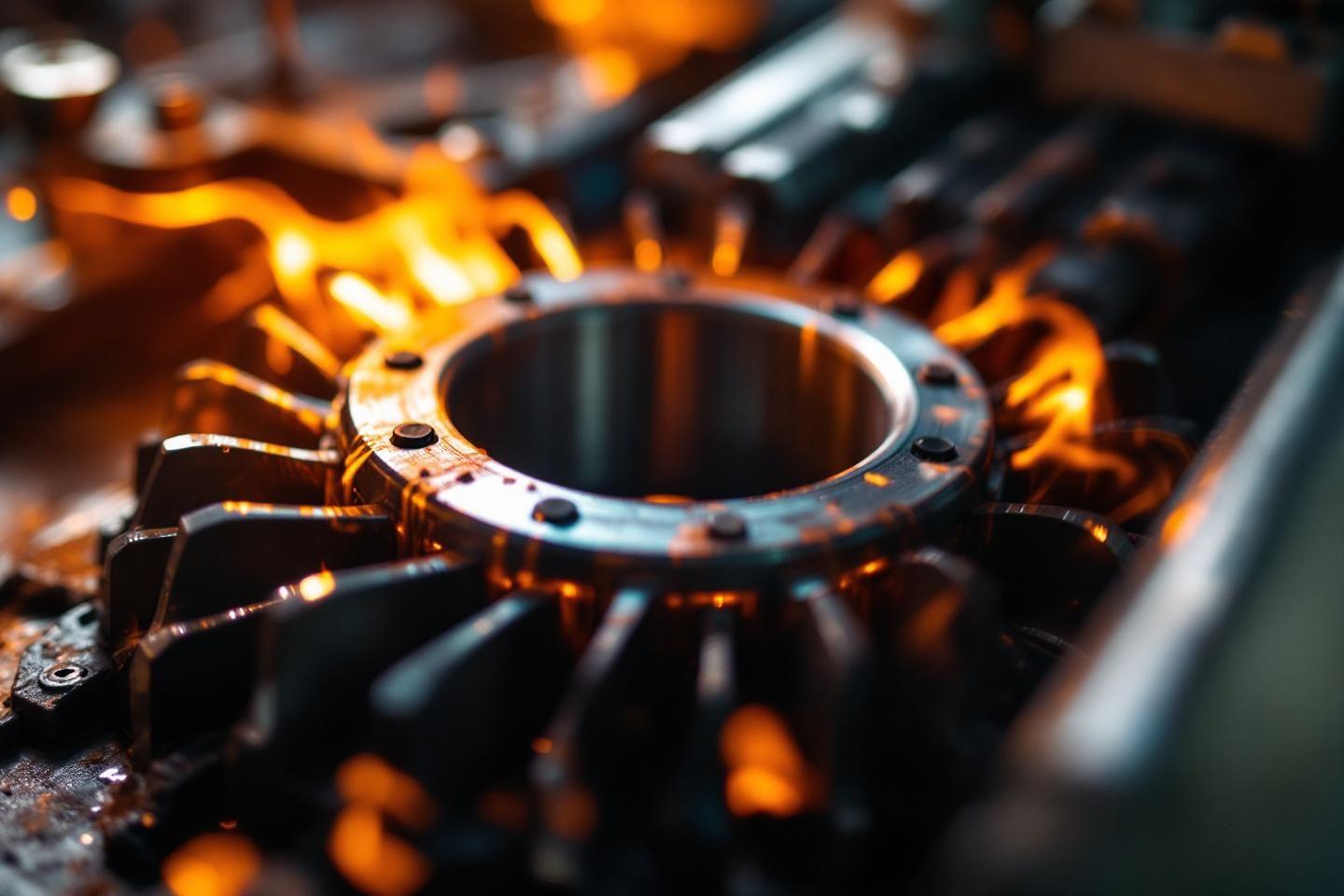

L’identification des modes de défaillance constitue le cœur de notre démarche. Nous listons exhaustivement toutes les façons dont chaque composant, chaque opération ou chaque paramètre peut dévier de son fonctionnement normal. Pour un équipement de production, nous examinons les défaillances mécaniques, électriques, hydrauliques ou pneumatiques possibles. Sur un processus, nous analysons les écarts de température, de pression, de cadence ou de dosage envisageables. Cette phase exige une connaissance approfondie du terrain que nous avons développée au fil des années passées sur les lignes de production.

Le tableau suivant illustre notre grille d’évaluation standard :

| Critère | Note faible (1-3) | Note moyenne (4-6) | Note élevée (7-10) |

|---|---|---|---|

| Occurrence | Événement rare ou exceptionnel | Défaillance occasionnelle constatée | Problème fréquent et répétitif |

| Gravité | Impact mineur sans conséquence | Perturbation notable de production | Arrêt complet ou risque sécurité |

| Détection | Contrôle automatique fiable | Inspection visuelle requise | Défaut difficilement identifiable |

Pour chaque défaillance recensée, nous analysons méthodiquement ses effets en cascade. Un roulement défectueux sur un motoréducteur provoque des vibrations anormales, génère une surchauffe progressive, entraîne une dégradation accélérée des pièces adjacentes et conduit finalement à un arrêt non programmé. Cette analyse des conséquences nous permet d’appréhender l’impact réel d’une défaillance apparemment mineure. Nous documentons ensuite les causes racines potentielles : défaut de lubrification, contamination par des particules, fatigue du matériau ou conditions d’utilisation inadaptées. Cette traçabilité s’avère précieuse lors de l’élaboration de notre plan de maintenance préventive : guide complet pour optimiser vos équipements.

Applications sectorielles et complémentarités méthodologiques

Dans le secteur automobile, nous appliquons l’AMDEC dès la conception des nouveaux modèles. Les constructeurs intègrent cette analyse pour chaque système critique : freinage, direction, suspension ou groupe motopropulseur. Cette anticipation réduit considérablement les rappels produits et améliore la satisfaction client. Les données montrent que les entreprises automobiles utilisant systématiquement l’AMDEC diminuent leurs coûts de garantie de 25 à 35% sur un cycle produit.

L’industrie aéronautique pousse cette rigueur encore plus loin. Chaque composant d’un aéronef fait l’objet d’une analyse exhaustive où l’indice de criticité toléré reste extrêmement bas. Nous constatons que les autorités de certification exigent désormais la documentation complète des AMDEC réalisées pour valider la navigabilité des appareils. Le secteur pharmaceutique applique cette méthodologie sur ses processus de fabrication pour garantir la qualité constante des médicaments produits.

Nous enrichissons régulièrement notre approche AMDEC par l’utilisation d’outils complémentaires. Le diagramme d’Ishikawa nous aide à structurer la recherche des causes racines selon cinq axes principaux :

- Matière première : composition, qualité, conditionnement

- Matériel : état des équipements, capacités, vétusté

- Méthode : procédures, instructions, paramètres

- Main-d’œuvre : formation, compétences, effectifs

- Milieu : environnement, température, humidité

La démarche DMAIC apporte quant à elle une structure projet rigoureuse. Elle définit précisément les objectifs, mesure la performance actuelle, analyse les données collectées, implémente les améliorations et contrôle leur efficacité dans la durée. Nous intégrons également les principes TRIZ lorsque nous recherchons des solutions innovantes à des problématiques techniques complexes. Cette théorie inventive nous a permis de résoudre plusieurs contradictions techniques en exploitant des principes éprouvés dans d’autres domaines industriels.

Déploiement efficace et pérennisation des résultats

Nous priorisons nos actions correctives selon l’indice de criticité calculé. Les défaillances atteignant un score supérieur à 100 déclenchent systématiquement un plan d’action immédiat. Entre 50 et 100, nous planifions des interventions à court terme. En dessous de 50, nous intégrons les améliorations dans notre programme d’optimisation continue. Cette hiérarchisation évite la dispersion des ressources et concentre nos efforts sur les risques majeurs.

Les actions définies suivent plusieurs orientations possibles. Nous modifions la conception pour éliminer la possibilité de défaillance, renforçons les contrôles pour améliorer la détection, ajoutons des systèmes de sécurité pour limiter les conséquences ou formons les opérateurs pour réduire les erreurs humaines. Chaque action fait l’objet d’un suivi formalisé avec responsable désigné, échéance définie et indicateurs de réussite précis. Nous réévaluons ensuite l’indice de criticité après mise en œuvre pour mesurer l’efficacité réelle des modifications apportées.

L’expérience nous enseigne que la pérennité de cette démarche repose sur trois piliers essentiels. Initialement, l’engagement visible de la direction qui alloue les ressources nécessaires et valorise les résultats obtenus. Deuxièmement, la formation continue des équipes qui maintient les compétences et favorise l’appropriation de la méthode. Troisièmement, l’intégration dans nos systèmes de management existants qui transforme l’AMDEC d’exercice ponctuel en réflexe permanent. Nous constatons aujourd’hui que cette analyse préventive nous fait gagner un temps précieux et sécurise durablement nos processus industriels.