Nous avons tous entendu parler de l’automatisation industrielle, mais connaissons-nous réellement son origine ? En 1961, General Motors installait le premier robot industriel programmable dans son usine de Trenton, au New Jersey. Cette machine révolutionnaire, baptisée Unimate, marquait le début d’une transformation profonde des méthodes de production. Inventé par George Devol et commercialisé par Joseph Engelberger via leur société Unimation, ce bras robotique à six axes d’articulation accomplissait des tâches répétitives avec une constance impossible à atteindre manuellement. Nous observons aujourd’hui l’héritage de cette innovation dans chaque usine moderne équipée de systèmes automatisés.

L’impact d’Unimate sur la productivité s’est révélé immédiat et mesurable. Les lignes de production équipées ont enregistré des gains de 30% à 50% sur certains sites industriels, tandis que les défauts de fabrication diminuaient de 70% dans l’industrie automobile. L’investissement initial de 25 000 dollars, équivalent à 250 000 dollars actuels, générait un retour sur investissement en moins de deux ans. Cette rentabilité rapide a convaincu de nombreux industriels d’adopter la robotisation, créant ainsi une dynamique de transformation qui perdure encore aujourd’hui avec plus de 3,5 millions de robots opérationnels dans le monde selon l’IFR en 2023.

La genèse technique d’une révolution industrielle

George Devol a déposé le brevet du « Universal Automation » dès 1954, sept ans avant la première installation commerciale. Ce délai entre l’invention et l’application industrielle reflète les défis techniques considérables de l’époque. Nous constatons que la structure du robot reposait sur un design en acier renforcé, capable de résister aux contraintes thermiques et mécaniques des environnements industriels hostiles. Les six axes d’articulation permettaient une mobilité comparable à celle d’un bras humain, avec une capacité de charge atteignant 225 kilogrammes sur les modèles destinés aux usines automobiles.

Le système de contrôle constituait l’innovation majeure d’Unimate. Initialement piloté par un tambour magnétique, ancêtre des cartes perforées, le robot pouvait mémoriser et reproduire des séquences de mouvements avec une précision inférieure au millimètre. Cette programmation magnétique a rapidement évolué vers des systèmes de contrôle numériques, anticipant les logiciels d’automatisation que nous utilisons actuellement dans nos installations. Les capteurs de position, de force et de présence garantissaient des opérations sécurisées, permettant l’arrêt automatique en cas d’anomalie détectée.

Nous devons souligner que la fiabilité du système reposait sur une conception modulaire avant-gardiste. Cette approche facilitait la maintenance et les réparations, deux aspects essentiels pour maintenir des cadences de production élevées. La robustesse mécanique, combinée à une électronique miniaturisée pour l’époque, permettait un fonctionnement continu sur des périodes prolongées. Ce principe de conception modulaire inspire encore aujourd’hui les fabricants de systèmes automatisés, notamment dans le contexte de la conception et fabrication assistée par ordinateur.

| Caractéristique technique | Spécification Unimate | Impact opérationnel |

|---|---|---|

| Axes d’articulation | 6 axes | Mobilité complète dans l’espace |

| Charge maximale | 225 kg | Manutention de pièces lourdes |

| Précision de positionnement | <1 mm | Qualité constante des opérations |

| Système de contrôle | Programmation magnétique | Répétabilité infinie des tâches |

L’impact mesurable sur la sécurité et l’organisation du travail

Nous constatons que la transformation des conditions de travail représente un bénéfice majeur d’Unimate. Le Department of Labor américain documentait en 1975 une division par quatre du nombre d’accidents liés au soudage et à la manutention sur les chaînes équipées de robots. Les tâches dangereuses, notamment celles impliquant des pièces toxiques ou des températures élevées, étaient désormais confiées aux machines. Cette automatisation des opérations pénibles a permis aux ouvriers spécialisés d’évoluer vers des postes de techniciens et d’opérateurs, créant ainsi une nouvelle génération de métiers qualifiés.

L’évolution des profils professionnels s’est accompagnée d’une revalorisation salariale significative. Nous observons que les compétences requises se sont déplacées vers la programmation, la supervision et la maintenance des systèmes automatisés. Cette mutation professionnelle nécessitait des programmes de formation adaptés, anticipant les transformations actuelles liées à l’intelligence artificielle et aux cobots. L’Organisation Internationale du Travail relevait que 60% des salariés européens considèrent aujourd’hui la robotisation comme un levier d’évolution vers des métiers plus qualifiés, selon l’Eurobaromètre de 2022.

La réduction des accidents graves de 60% dans l’industrie automobile entre 1961 et 1980 s’accompagnait d’une hausse de productivité de 20% à 30% en moyenne. Nous mesurons aujourd’hui l’importance de cette double performance : amélioration simultanée de la sécurité et de l’efficacité opérationnelle. Cette dynamique a permis aux usines équipées de robots de tripler leur volume de production sur une même ligne en moins de cinq ans, comme l’attestent les archives de General Motors. L’approche systématique de l’élimination des erreurs en production trouve ses racines dans ces premières expériences d’automatisation.

Les applications contemporaines et perspectives d’évolution

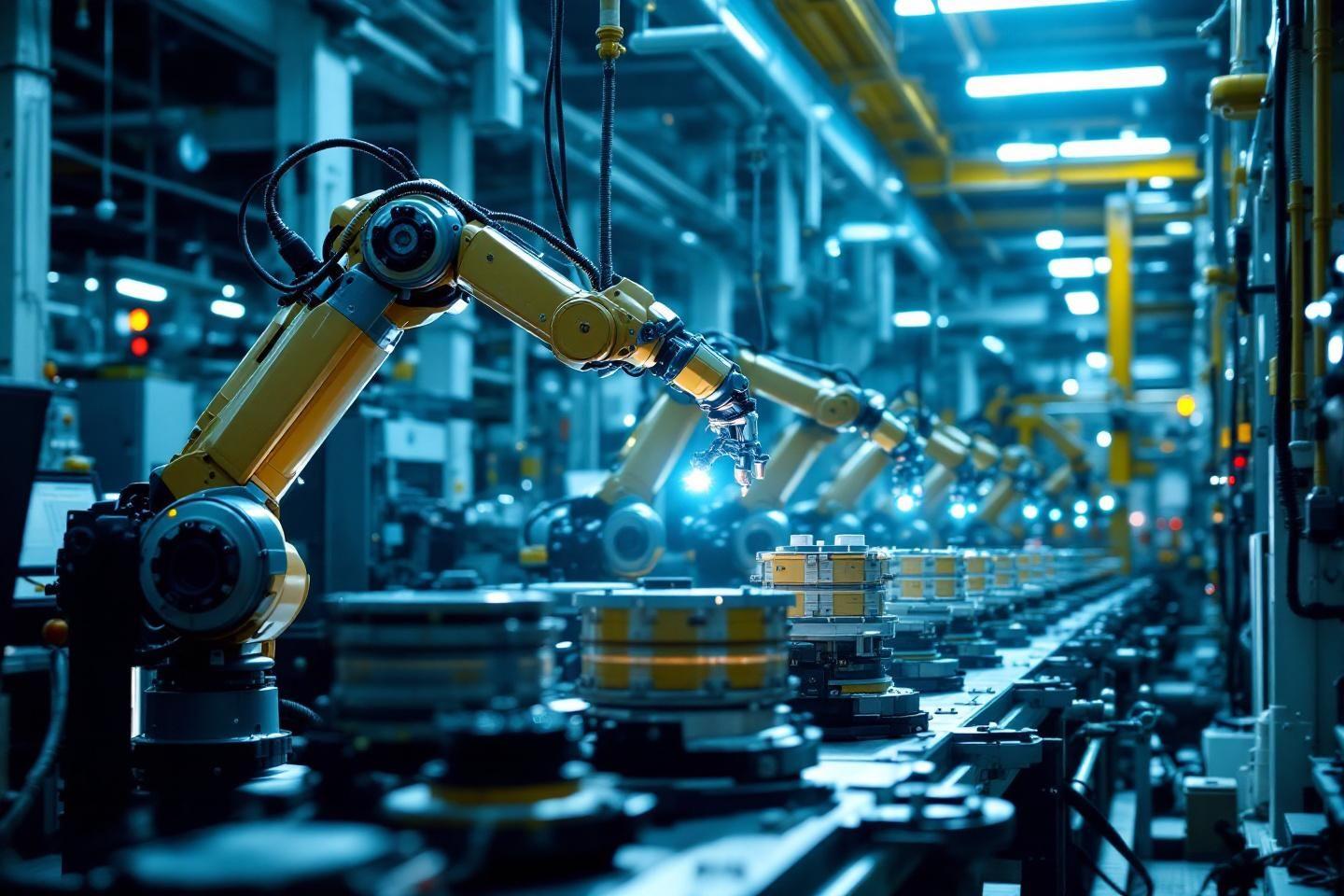

Nous identifions aujourd’hui les descendants d’Unimate dans de nombreux secteurs industriels. L’automobile reste le domaine privilégié avec des applications en assemblage, peinture et soudure, mais l’agroalimentaire, l’électronique et le pharmaceutique ont également adopté massivement la robotisation. Les robots assurent la palettisation et l’emballage dans l’industrie alimentaire, manipulent des composants fragiles dans l’électronique, et garantissent des conditions stériles dans le secteur pharmaceutique. Chaque application exploite les principes fondamentaux établis par Unimate : précision, répétabilité et fiabilité.

L’intégration de l’intelligence artificielle transforme actuellement les capacités robotiques. Les cobots modernes apprennent des gestes en quelques heures, contre plusieurs jours pour les premières générations, selon le World Robotics Report 2023. La maintenance prédictive et l’IoT permettent d’anticiper les défaillances et d’optimiser les interventions. Nous constatons que 90% des grandes usines en Asie et Europe utilisent au moins un robot industriel connecté, facilitant la supervision à distance et l’analyse des performances en temps réel.

L’évolution vers les usines intelligentes favorise la collaboration homme-robot plutôt que le remplacement pur et simple. Cette approche s’inspire directement des enseignements tirés des premières installations d’Unimate : l’automatisation libère les humains des tâches répétitives pour les recentrer sur la supervision, l’optimisation et l’innovation. La mise en œuvre de méthodes de flux unitaire bénéficie particulièrement de cette synergie entre capacités humaines et robotiques, permettant d’atteindre des niveaux de flexibilité et d’efficacité sans précédent.

Les principaux avantages de cette évolution se déclinent ainsi :

- Adaptation rapide aux changements : les robots programmables s’ajustent facilement aux nouvelles productions

- Qualité constante : la répétabilité garantit des standards élevés sans variation

- Traçabilité complète : chaque opération est documentée et analysable

- Amélioration continue : les données collectées alimentent l’optimisation des processus