Dans l’industrie moderne, nous observons quotidiennement que les erreurs de production peuvent coûter cher aux entreprises. La méthode Poka-Yoke, développée par l’ingénieur japonais Shigeo Shingo dans les années 1960 chez Toyota, répond directement à cette problématique. Cette approche anti-erreur s’impose aujourd’hui comme un pilier fondamental de l’amélioration continue dans nos ateliers et entrepôts.

Nous constatons que cette technique vise principalement deux objectifs essentiels : prévenir les défaillances involontaires dans nos processus industriels et corriger rapidement les dysfonctionnements détectés. Dans un contexte où l’omnicanalité impose des cadences élevées et des délais serrés, nous devons absolument intégrer ces principes pour maintenir la confiance de nos clients. L’efficacité opérationnelle dépend largement de notre capacité à anticiper et éliminer les sources d’erreur potentielles.

Comprendre les fondamentaux du système anti-erreur japonais

La philosophie Poka-Yoke repose sur une approche simple mais redoutablement efficace. Nous distinguons quatre catégories principales de dispositifs anti-erreur que nous pouvons implémenter dans nos installations. Le Poka-Yoke séquentiel impose un ordre strict dans l’exécution des tâches, empêchant la progression vers l’étape suivante tant que la précédente n’est pas correctement terminée.

Cliquez sur l’étape courante pour progresser

Cliquez sur le voyant lumineux pour prélever l’article B2

Glissez les composants dans le kit (cliquez sur les éléments)

Cliquez sur le capteur pour simuler une intrusion dans la zone

Le Poka-Yoke informatif mise sur la clarté des informations transmises aux opérateurs. Nous privilégions des instructions visuelles simples et directes qui éliminent toute ambiguïté dans l’exécution des opérations. Cette approche s’avère particulièrement efficace dans les environnements où la rapidité d’exécution est cruciale.

Notre expérience nous montre également l’importance du Poka-Yoke groupé. Cette méthode consiste à préparer des kits complets contenant tous les éléments nécessaires à une opération donnée. Les opérateurs disposent ainsi de tout le matériel requis à portée de main, éliminant les pertes de temps et les risques d’oubli. Enfin, le Poka-Yoke physique modifie directement la conception des équipements pour rendre l’erreur impossible ou immédiatement détectable.

| Type de Poka-Yoke | Principe | Exemple d’application |

|---|---|---|

| Séquentiel | Ordre d’exécution imposé | Validation étape par étape sur terminal |

| Informatif | Information claire et directe | Signalétique visuelle pick-to-light |

| Groupé | Préparation de kits complets | Assemblage de composants pré-sélectionnés |

| Physique | Conception anti-erreur | Capteurs de sécurité automatiques |

Cinq applications concrètes dans l’environnement industriel

Notre premier exemple illustre parfaitement l’utilisation d’un système de gestion d’entrepôt comme dispositif Poka-Yoke séquentiel. Les terminaux de radiofréquence guident nos opérateurs étape par étape, exigeant une confirmation à chaque action avant de délivrer l’instruction suivante. Cette méthode garantit le respect strict des procédures tout en maintenant un rythme de travail soutenu. L’intégration avec nos systèmes GPAO et ERP renforce encore cette approche structurée.

La technologie pick-to-light constitue notre deuxième exemple de Poka-Yoke informatif. Ces dispositifs lumineux indiquent précisément quels produits prélever et en quelle quantité, réduisant drastiquement les erreurs de préparation. Nous observons une amélioration significative de la précision et de la vitesse d’exécution grâce à cette signalétique visuelle intuitive.

Le troisième exemple concerne les opérations de kitting, où nous regroupons préalablement tous les composants nécessaires à l’assemblage d’un produit. Cette approche groupée élimine les déplacements inutiles et garantit la disponibilité de tous les éléments requis. Les opérateurs peuvent ainsi se concentrer exclusivement sur leur tâche d’assemblage sans risquer d’oublier des composants essentiels.

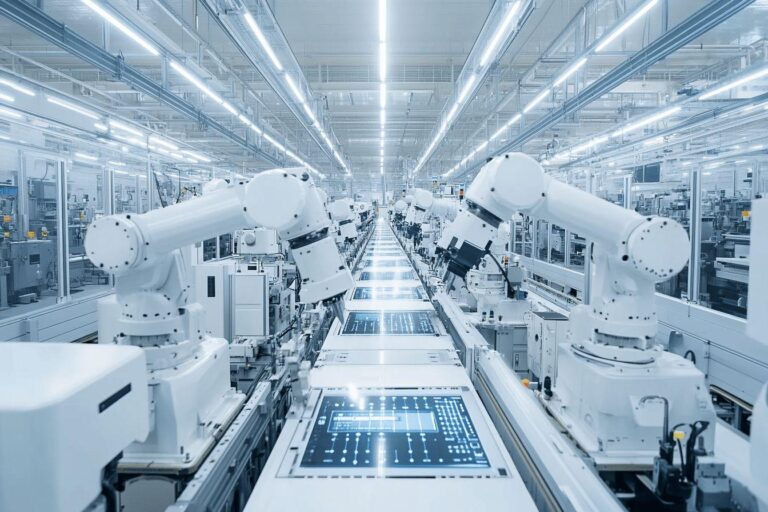

Nos cloisons de sécurité automatiques représentent un exemple parfait de Poka-Yoke physique. Dès qu’une personne pénètre dans une zone de travail automatisée, les équipements s’arrêtent immédiatement. Cette protection active prévient les accidents tout en préservant l’intégrité de nos installations. L’importance d’un plan de maintenance préventive devient évidente pour maintenir l’efficacité de ces systèmes de sécurité.

Enfin, les chariots de préparation dimensionnés illustrent notre cinquième exemple. Ces navettes présentent des compartiments spécifiquement adaptés aux commandes à traiter, empêchant physiquement les erreurs de regroupement. Chaque emplacement correspond à une commande précise, garantissant une séparation claire des articles destinés à différents clients.

Stratégies d’implémentation et optimisation des performances

L’analyse approfondie de nos processus constitue la première étape cruciale pour identifier les points de défaillance potentiels. Nous devons examiner minutieusement chaque opération pour comprendre où et pourquoi les erreurs surviennent. Cette démarche d’audit nous permet de hiérarchiser nos actions correctives selon leur impact sur la performance globale.

La sélection de la stratégie Poka-Yoke appropriée dépend étroitement du type d’erreur identifié et de son contexte d’apparition. Nous privilégions toujours les solutions les plus simples et les plus robustes, car la complexité engendre souvent de nouveaux risques d’erreur. L’objectif reste d’automatiser la détection et la correction sans perturber le flux de production normal.

Le suivi post-implémentation s’avère indispensable pour valider l’efficacité de nos dispositifs anti-erreur. Nous mesurons systématiquement les indicateurs de performance avant et après déploiement pour quantifier les améliorations obtenues. Cette approche analytique nous permet d’ajuster nos solutions et d’optimiser continuellement nos résultats. L’utilisation d’outils de Business Intelligence facilite grandement cette analyse des données de production.

Nous observons que la formation des équipes représente un facteur critique de succès. Les opérateurs doivent comprendre non seulement le fonctionnement des dispositifs Poka-Yoke, mais aussi leur raison d’être et leurs bénéfices. Cette appropriation favorise l’adhésion et encourage les remontées d’amélioration de la part du terrain. L’intégration de ces principes dans notre culture d’entreprise transforme progressivement notre approche de la qualité et de l’efficacité opérationnelle.